基于RFID技术的MES产品追踪系统设计与网络技术开发

随着工业4.0和智能制造的深入推进,制造执行系统(MES)作为连接企业计划层与控制层的关键环节,其重要性日益凸显。将射频识别(RFID)技术融入MES,构建高效、精准的产品追踪系统,已成为提升制造业透明度、可追溯性与整体效能的重要途径。本文旨在探讨基于RFID技术的MES产品追踪系统的整体设计框架及其核心网络技术的开发。

一、 系统总体设计

- 设计目标:系统旨在实现从原材料入库、生产加工、在制品流转、成品装配到仓储发货的全流程实时、自动追踪。核心目标是提高数据采集的准确性与实时性,减少人工干预,强化质量追溯能力,优化生产调度与库存管理。

- 系统架构:采用分层设计理念,通常包括:

- 感知层:由RFID标签、读写器、天线及各类传感器构成,负责采集物理世界的数据。每个产品、托盘或关键部件附着RFID标签,作为唯一身份标识。

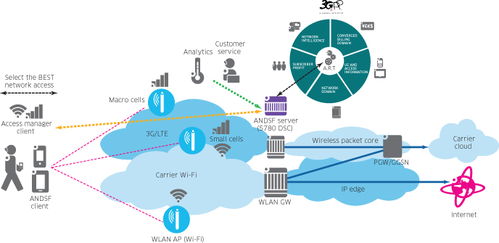

- 网络层:负责将感知层采集的数据可靠传输至上层系统。涉及车间有线/无线局域网、工业以太网、可能的边缘计算网关等,确保数据流的稳定与低延迟。

- 应用层:即集成了RFID追踪功能的MES核心系统。包括追踪服务引擎、数据存储与处理模块、以及面向生产管理、质量追溯、仓库管理等业务的功能模块。

- 用户层:为生产计划员、操作工、质检员、仓库管理员等提供可视化操作界面,如Web端、移动终端或车间看板。

二、 RFID技术集成与数据采集设计

- RFID选型与部署:根据追踪精度、环境(金属、液体干扰)、读写距离及成本,选择合适频段(如超高频UHF)的标签与读写器。在关键节点(如仓库门口、生产线工位、检验点、包装线)部署固定式或手持式读写器,形成全覆盖的采集网络。

- 数据采集流程:当贴有标签的对象进入读写器电磁场范围,读写器自动读取标签ID及相关数据(如时间、位置),通过过滤去重等预处理后,实时上传至系统。此过程实现了无接触、批量化数据采集,极大提升了效率。

三、 核心网络技术开发

- 车间网络构建:

- 有线骨干:采用工业以太网(如PROFINET、EtherNet/IP)作为主干,保证控制指令与大数据量传输的确定性与可靠性。

- 无线接入:在移动或布线困难的区域,部署工业级Wi-Fi、ZigBee或专用的RFID读写器网络,确保RFID数据的无缝接入。需特别关注抗干扰、漫游与网络安全。

- 边缘计算与数据预处理:在靠近数据源的网络边缘(如读写器内置处理器或独立边缘网关)进行数据过滤、聚合与初步处理,减轻中心服务器负载,降低网络带宽压力,并实现快速本地响应。

- 实时数据传输与中间件:开发或采用RFID中间件,负责管理读写器、处理原始数据流、将RFID事件(如“产品A到达工位B”)转化为MES可理解的业务事件,并通过标准协议(如WebSocket、MQTT、OPC UA)与MES应用服务器进行实时、可靠通信。

- 系统集成与接口开发:MES需与企业资源计划(ERP)、产品生命周期管理(PLM)等系统集成。通过开发标准的API(如RESTful API)、使用企业服务总线(ESB)或消息队列,确保追踪数据能在不同系统间流畅共享,形成闭环信息流。

四、 系统功能实现与优势

基于上述设计,系统可实现:

- 实时追踪与可视化:在MES看板上动态展示物料、在制品、成品的实时位置与状态。

- 精准追溯:通过RFID记录的历史路径,快速追溯产品全生命历程,定位质量问题环节。

- 自动化作业指导:产品到达工位时,系统自动调取对应工艺文件,指导工人操作。

- 库存透明化:实现仓库物料的自动盘点与精准管理。

- 防错与预警:通过比对计划与实际流转路径,防止产品误操作或遗漏工序,并及时预警异常。

五、 挑战与展望

实施过程中需关注RFID在复杂工业环境中的读取率、标签成本、海量数据处理以及信息安全等挑战。结合5G、物联网平台和人工智能进行数据分析,将进一步增强系统的智能化预测与决策能力。

结论:基于RFID的MES产品追踪系统,通过精心的硬件部署与稳健的网络技术开发,构建了物理世界与信息世界的实时桥梁。它不仅是实现智能制造透明化与可追溯性的关键技术支撑,更是驱动制造业向数字化、网络化、智能化转型的核心动力之一。

如若转载,请注明出处:http://www.xy7802.com/product/50.html

更新时间:2026-01-16 10:10:40